前言

針對現在汽車內飾件模具製造企業對提高效率和降低成本的要求,對CAM軟體的使用階段性評估、及進一步拓展到不同類型模具製造企業提高加工效率、提高程式設計人員程式設計效率、節省刀具和設備運行成本為主要導向,把模具車間CNC拖期成為歷史。本文作者綜合眾多模具製造企業應用經驗,希望把Delcam相關軟體系統成功使用者的部分成果和經驗,進行推廣、推動、實施,宣導專業的功能解決專業的問題。Delcam的應用創新不僅僅在一汽模具模具中心、中山志和、上海延峰偉世通等可以成功應用,其他希望提高模具製造品質和效率的企業同樣可以成功實施。對於大量的汽車內飾件模具製造企業採購了Delcam PowerMILL放棄傳統CAM系統,作者做了提高整體模具程式設計效率和製造效率在各個生產步驟一些總結:

一、對於軟體系統的智慧知識庫製造系統

對於PowerMILL 獨特的BathMILL功能而訂製開發,具備智慧化功能的電極自動化程式設計系統,該專案在Delcam用戶中山志和有多年的成功應用,在汽車內飾件模具製造企業的應用同樣非常樂觀,電極程式設計由過去的超過10人程式設計實現現在的3人程式設計,效果顯著,保守資料提高程式設計效率100%以上。該專案的主要特點以資料庫的形式管理所有的程式設計知識和經驗,有效的傳遞經驗,同時簡化了學習的時間操作人員一天內可以基本掌握。該專案使用到了3套Delcam PowerMILL產品完成。

對於上述應用,和較多廠家CAM部門相關人員探討進一步拓展到模具型芯的自動化程式設計,資料庫化希望提高模具製造品質和效率的企業機床庫參數、模具庫參數,把型芯程式設計的流程化操作進一步推動和完善,同時可以考慮借鑒Delcam公司在汽車模具客戶一汽模具中心的無人職守加工經驗和方法,流程化程式設計將解決大多數人為錯誤,有效避免設備安全事故等。

1、電極設計和車間生產程式設計關聯,Delcam公司電極設計產品立足現有電極設計人員超過20人。使用推廣該項目,利用該專業功能,自動生成電極抽取、自動延展補充,自動電極管理(HTML、XML、EXCEL等結構化資料)、自動備料圖、自動放電位置圖、自動夾夾持系統(system_3R、Erowa、Hirschmann)、自動碰撞處理、自動開放區域曲面生成、自動放電面積計算等,保守提高設計效率30%,此專案需要雙方化大力氣進行實施推動,仍掉習慣、仍掉觀望、同心同力積極實施。專業的功能解決專業的問題,也是製造業流程化的必須措施和步驟(成功使用者廣州茂澤、格力空調、東莞毅昌等)。

2、車間EDM放電工藝的的自動化生成和應用,目的是解決過去大多數認為放電加工是黑學問,沒辦法控制加工時間,EDM拖期是模具製造企業普遍存在問題。Delcam公司的電極設計專業模組開放有專門的客製化介面,可以方便使用者根據自己的火花機進行相關程式設計,自動生成根據不同放電條件的火花機程式,保證火花機的工作狀況可控,杜絕黑洞。此功能和希望提高模具製造品質和效率的企業相關人員溝通論證,實施的必要性非常迫切。同時Delcam公司的電極設計模組可以自動生成不同放電面積、不同粗糙度要求、不同放電順序等,現階段電極設計系統擁有完善的阿奇AGIE的電火花程式和工藝檔,可以有效控制整個放電過程。針對汽車內飾件模具製造企業的沙迪克(sodick)設備,Delcam公司和希望提高模具製造品質和效率的企業合作完成該項目。

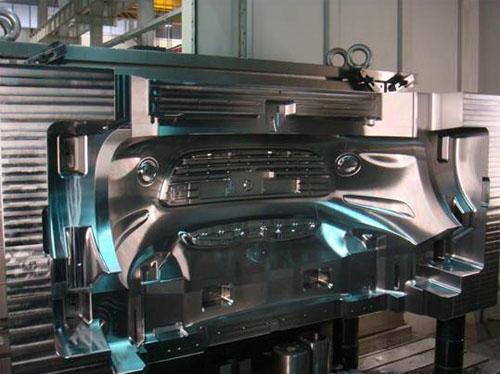

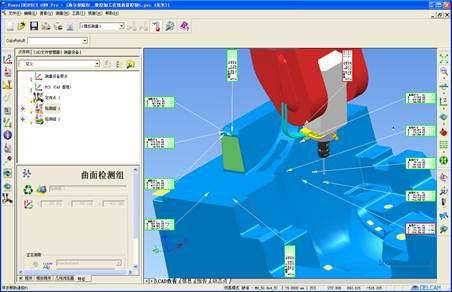

3、隨著汽車內飾件模具製造企業3+2軸和連續五軸設備的增多,大多數模具企業都曾經不斷的嘗試和選擇,大多數模具企業都出現過五軸應用的問題,如碰撞、過切、五軸程式設計學習困難、軟體計算速度慢、五軸軟體3軸基礎功能薄弱,還有大模型(例如200兆以上的UG、PRO/E、CATIA等的CAD系統PART模型的直接讀入等)處理能力。針對現階段CAM軟體現狀,不僅僅解決能不能程式設計的問題,相信現階段所有的CAM系統,都具備基本的程式設計能力。現在汽車內飾件模具製造企業對提高效率降低成本提出了更高的要求,如程式設計效率和機床運行效率的提升(相關資料:東莞明利鋼材相關人員評價Delcam PowerMILL同樣長的路徑機床運行效率可以提高15~20%)。相關解決方案會從安全、快速、提升機床運行效率、無人職守安全保障上解決(希望提高模具製造品質和效率的企業CAM程式設計室相關人員評價,使用PowerMILL可以睡放心覺了),以上幾點是數位製造流程化的必須條件。汽車內飾件模具製造企業CAM室多個分廠有多個使用CAM的工程師,讓效率和品質可以複製,使用知識系統為汽車內飾件製造企業創造價值。如下是Delcam客戶加工採用Delcam PowerMILL高速五軸系統加工的高品質模具。

使用PowerMILL加工的模具實拍圖片

二、汽車保險桿儀錶板類大型模具加工技術

1、資料轉換:針對汽車大型內飾、保險桿等產品的模具程式設計,和某汽車內飾件模具製造企業戰略企業CAM組相關人員溝通,汽車大型內飾、保險桿等產品的模具程式設計是CAM應用水準的重要展現。Delcam長期服務於上海延峰偉士通、江陰萬奇、中山志和、航太模塑、臺灣富士康等同類產品製造企業,首先考慮的是成功經驗的移植,然後根據希望提高模具製造品質和效率的企業現狀進行必要的創新。針對汽車內飾件的設計加工、電極抽取,同樣重申一個理念,專業的功能解決專業的問題,針對汽車模具的訂單包括國內和國際訂單,資料形式包括UG、CATIA、PRO/E、IDEAS等的資料,資料量非常大,通常保險桿的模具可能要300M左右的資料量,很多CAM處理就會存在問題,並且存在多平臺的問題。Delcam擁有完善的資料處理方案,包括對CAD模型處理、壞面修復、電極功能、電極區域填滿等需要交較強的CAD資料處理能力和分析能力等。針對汽車內飾件的加工,大量的深腔、微細區域需要高精度安全加工、高效材料去處預期,必須有優秀的3軸、3+2軸高速加工策略支援、安全五軸功能、完善的刀具路徑編輯系統(任何脫離程式設計環境的刀具路徑編輯都是非常危險的)。

Delcam公司可以直接使用UG、PRO/E、CATIA等的PRT模型,避免了資料模型轉換的資料丟失。同時Delcam PowerSHAPE可以解決透過中間格式(IGS、STP等)轉換的曲面描述會存在的問題,如縫隙、壞剪裁面、重疊曲面等;縫隙是造成高精度模具廢品的罪魁禍首,縫隙會導致跳刀、機床震動、波紋產生等,大多數CAD軟體不具備自動縫隙處理工具,首先CAD軟體處理到比較合理,同時CAM軟體具備對縫隙的處理策略,公差連接和抬刀。

|

|

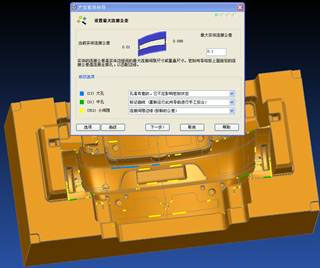

2、模型分析:借鑒Delcam公司成功客戶上海延峰偉世通、臺灣勳龍、中山志和、毅昌模具、航太模塑、黃岩申吉、黃岩星泰、Synergetic/M2M Group 、Siemens VDO (Germany)、Arrk, Japan, UK, Germany, France 、韓國現代汽車公司等服務經驗,對閉角區域分析,對加工工藝確定、電極工藝確定、五軸加工工藝等模型分析的應用具備非常重要的意義。

模型對比分析左右相同區域,在模具程式設計過程中,不同的模型版本,會導致致命錯誤,根據曾經出錯過的模具公司負責人交流,對要求較高的模具,不容許燒焊等惡劣的補救工藝,直接損失在100~200萬之間,其中材料費會在30~100萬,大型模具任何的錯誤都不容許產生。

基於製造工藝的電極安排和抽取,電極自動表格和專案生成在程式設計環境中自動產生,並對電極設計中的碰撞區域自動處理,自動碰撞修剪處理,自動修剪並產生縫隙。

軟體必須具備抽取電極後的區域標示和電極抽取區域曲面填充,以方便加工程式設計工藝處理;工藝管理方面可以提取相關資訊,納入企業管理系統,讓整個的工作過程和結果,是品質追溯真者能夠實現,形成製造資訊化的閉環系統,職能化製造程式設計,基於企業知識和軟體承載能力、開放性才可以實現。

3、加工程式設計:短期培訓即可安全使用的3~5軸CAM系統,在希望提高模具製造品質和效率的企業,避免人員培訓、人員成本、培訓成本,以及軟體應用人員離開造成的損失等,人員培訓的角度提出,要求軟體易學易用、安全性高、經驗能夠傳遞、“程式設計也是生產線,誰來都可以”、分類應用人員層次、高級應用人員規劃工藝,一般程式設計人員作為操作工等,恰恰這些正是的優點之一,Delcam PowerMILL安全性、易學易用、經驗傳遞等都可以有效滿足,並且談到當時希望提高模具製造品質和效率的企業電極自動化加工Delcam PowerMILL應用是看的到的成績,軟體的應用氛圍談到上海延峰偉世通、江陰萬奇、成都航太模塑以及大量的台資、港資、國外知名企業,都是可圈點的客戶。

某單位程式設計主管,購買高速五軸機床後,經過一段時間,有具樸素而精闢的總結“現在保險桿模具程式設計,程式設計人員,不擺頭不會幹活了”,這裡的“擺頭”是指採用Delcam PowerMILL的五軸程式設計技術,採用先進的五軸模擬技術,對程式設計過程進行模擬,避免錯誤發生。Delcam PowerMILL擁有的全程無過切技術也是眾多CAM軟體中獨有的,並且Delcam公司是世界上唯一一家擁有數控加工車間的軟體公司,能夠對開發產品進行有效的測試,並且可以在計算程式後判斷路徑和模型的關係或路徑和毛坯及殘留毛坯的關係。

針對保險桿、儀錶板模具加工的應用,特別的插銑功能對陡壁區域進行加工,提高加工精度,避免讓刀,大副提高機床效率和加工品質。

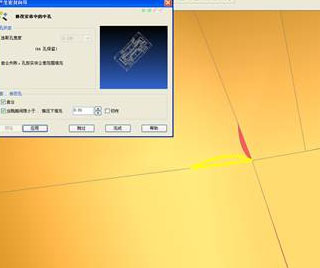

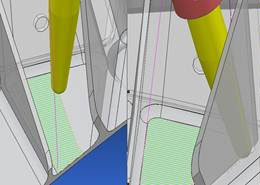

另外值得一提的是,PowerMILL的五軸干涉自動避讓功能,最大限度的保證程式的合理有效,方式描述如下,PowerMILL的嵌入式加工可以讓刀具自動調整刀具到安全的位置,程式設計人員可以任意設置碰撞距離,能夠自動調整五軸刀具向量確保碰撞不會發生的軟體為數不多,PowerMILL的自動避讓技術支援全系列刀具如端刀、牛鼻刀、球刀、錐度球刀等如下圖:

|

|

採用自動避讓和不採用自動避讓對比 |

更複雜情況PowerMILL仍然能夠處理 |

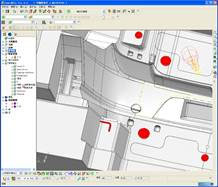

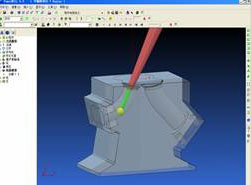

4、數控機床在機檢測技術:大型模具製造過程品質控制,現階段大多數國內模具企業,立足數控機床標準論,因為是數控機床幹的活,怎麼會錯,而不去對加工模具進行必要的評估,隨著大量的國外訂單,將需要更先進的品質控制技術,Delcam OMV技術作為一套完整的具備完善CAD設計模型和實際加工模型進行對比的測量系統,進行數控加工線上品質控制,作為一個具有前瞻性的應用,真正表現出企業的差異化,該系統依託Delcam產品運行,大型模具脫離加工設備進行檢測,有問題然後再返回加工機床進行修復,後文將對該系統在模具數控機床線上檢測、電極加工線上檢測和實現原理進行闡述,力求把先進的技術應用在先進的企業。

數控機床機上檢測技術,是Delcam在航空航太製造業中,備受重視和推崇的先進製造技術,對汽車大型模具製造,採用此技術能體現高效率五軸加工的優勢,對製造過程進行完全控制,避免數控機床“正在加工廢品,而不被發現”對陡壁和其他配研面進行和CAD模型進行比對的數控機床線上品質控制,對大型模具製造尤其重要。

三、總結:

限於篇幅,不能展開論述更多關於汽車內飾件加工的細節,隨著現代軟體技術、刀具技術、機床技術的發展,模具企業的生產製造能力得到了很大的提升。但在激烈的市場競爭中發展壯大我們的企業,提高效率降低成本是所有企業將面臨的事實,新產品新技術的應用是提升生產力的最重要的途徑。採用先進的CAM技術,為汽車內飾件模具加工提供高效的數控加工程式、安全的數控加工程式、智慧知識庫製造系統和品質控制等方面提供技術保障,進一步提升企業產能與縮短交貨週期,與新的CAM技術、刀具技術、機床技術共同進步,共同發展。 |