PowerMILL在延鋒偉世通模具廠的成功應用

-

摘自2006年9月《現代模具雜誌》

|

關鍵字:CAD模型的精確、過切、碰撞、刀具庫、加工程式表單、插銑、螺旋銑銷、側銑加工(SWARF),3+2軸加工

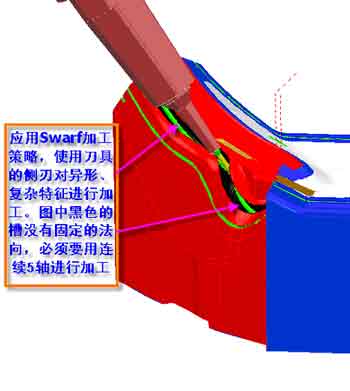

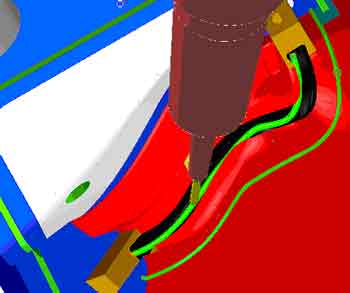

連續五軸加工

摘要:加工程式在模具加工製造過程中是一個非常重要的環節,經過這幾年的實驗,要製造出合格的模具,程式及加工是很重要的因素。CNC加工中最為重要的幾點是CAD模型的精確、以及加工過程的安全可靠。

一、CAD模型的輸入和轉換

CAD模型的精準為表現全體造型的最重要部份,在資料轉換的過程中不能出現資料的破面或遺失現象。而資料的轉換過程就是對原始造型資料的重複修剪(re-trim)過程,對於造型過程中的錯誤的剪裁曲面(bad

trim surface)是無法還原到原始狀態的,遇到此類問題通常是把原始資料進行轉換為平順曲面然後輸入到CAM軟體中進行加工程式撰寫。我們公司目前使用的英國DELCAM公司的PS-Exchange能方便地讀取絕大多數CAD模型資料,使獲得的公母模等資料的表面平順、光滑,保證了模型的精度。

二、安全無過切

安全無過切加工是CAM系統一個非常重要的部分。有些軟體是用高階的曲線方程式來描述加工程式中的CAD模型,這樣曲線方程式的階數越高,意味著越複雜,電腦處理的時間越長,同時增加了不穩定性以及出錯的機率,在加工的過程中出錯意味著過切(切入模具內部,致使後續需要補焊)或者碰撞(刀具夾頭和工件發生碰撞,造成刀具、模具、機台的損壞);經過全面比較,我們公司選擇了計算速度快和安全性高的PowerMILL加工系統。PowerMILL是一套完全符合加工工程概念、實現了粗、精加工程式自動化的專業CAM系統。程式撰寫的難易程度與零件的複雜程度無關。CAM操作人員只要具備加工工法知識,以及幾天的專業技術培訓時間,就可以對非常複雜的模具進行加工程式撰寫。

PowerMILL提高了加工的安全性,在保證加工精度的前提下,解決了完全無過切現象,為今後CAD/CAPP/CAM一體化奠定了基礎。

三、碰撞檢查

碰撞干涉檢查是現代模具加工過程中極為重要的一個環節,相對於其他因素來說,碰撞的影響是破壞性最大的。輕則造成刀具的損壞、零件表面的損傷,重

則造成機台主軸的變形,對公司造成極大的經濟損失,以及模具製作週期的延長,客戶信用度降低等等。

碰撞的檢查途徑,一種是基於CAD模型的檢查,另一種是基於殘料模型的檢查。相比較而言,碰撞的依據應該是針對於機台上面的待加工的殘料粗胚而言更為安全和符合實際生產,基於模型的檢查比較適合於精加工的環節。

以現今五軸機台價格回歸合理,有越來越多的模具公司使用五軸機台加工和製造複雜模具的形勢下,要求加工程式安全的呼聲使碰撞干涉檢查成為CAM系統的必備條件之一。

PowerMILL內建的刀具實體模擬和實際機台加工模擬使得程式應用工程師更為方便地進行安全檢驗。

|

|

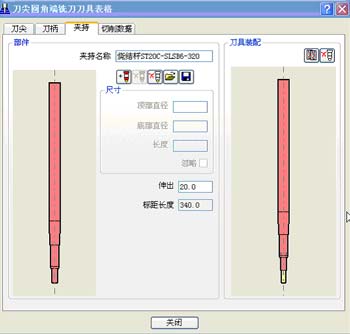

四、刀具庫和加工程式表單

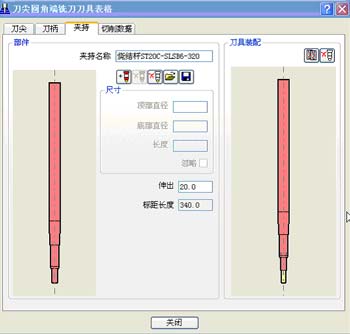

延鋒偉世通模具公司製造的模具大多數是深模穴、多曲面的模具,一副模具所編制的NC程式多則有上萬條,所用的刀具夾持種類比較多,採用人工手動填寫比較容易出錯,刀具用錯後會造成過切或者空跑加工,刀具夾持填錯後最容易造成撞刀(碰撞),根據實際生產需要,同時使用

PowerMILL

提供的開放刀具庫系統,我們把所用的刀具和刀具夾持做成自訂資料庫,使用的時候直接調出所需刀具即可,調出刀具的同時把相應的加工參數包括FEED值、主軸轉速等一併叫出。

PowerMILL

可以按照生產需要自動產生詳細加工資訊的加工程式表單,大大地解決了程式撰寫人員與操作人員交接的問題,避免了因為手寫出錯的情況、提高了製造自動化的程度。

我們公司根據每台機床的實際需要製作相應的刀具夾持資料庫 |

|

每台機台相對應的檔案下建立了許多種類刀具夾持方式

同時加入刀具夾持形狀

自動產生包含刀具、夾持以及加工參數的加工清單(加工程式書)

五、選用合適的加工刀具路徑,提高加工精度,加快加工效率

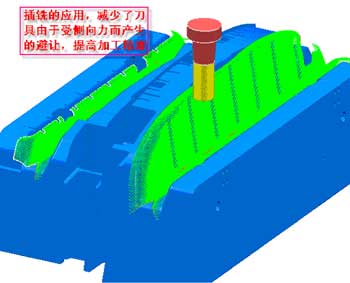

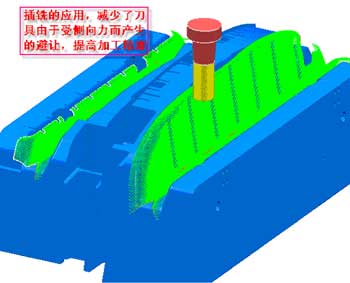

在加工深模穴模具的時候,對於陡峭側壁我們發現採用插銑(從上往下的單向切削方式)可以減少刀具半徑方向上所受的壓力,由於沿刀軸方向刀具可以承受更大的壓力,從而避免了由於刀具剛性不足而產生的偏擺現象從而保證了模具加工的品質,縮短了鉗工週期(公母模之間的間隙更加均勻)。

五、選用合適的加工刀具路徑,提高加工精度,加快加工效率

在加工深模穴模具的時候,對於陡峭側壁我們發現採用插銑(從上往下的單向切削方式)可以減少刀具半徑方向上所受的壓力,由於沿刀軸方向刀具可以承受更大的壓力,從而避免了由於刀具剛性不足而產生的偏擺現象從而保證了模具加工的品質,縮短了鉗工週期(公母模之間的間隙更加均勻)。

在加工模具上面的凹槽的過程中發現採用Z軸投影精加工中的螺旋加工策略可以比較方便和快速的產生合適的刀具路徑,大幅度提高了加工的效率。

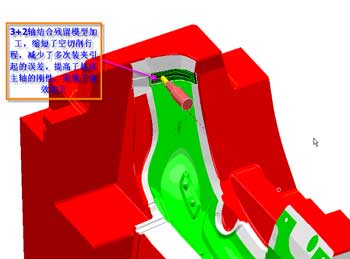

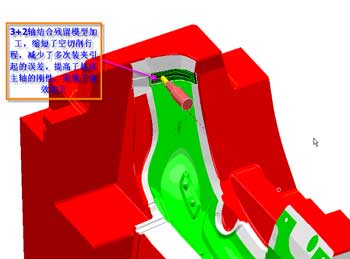

在加工一些有倒勾(負角 UNDERCUT )區域時,採用3+2軸的方式既可以實現一次裝夾工件加工全部模面,同時也可以提高機台的剛性而實現高效率加工的目的。因為對於

5

軸機台來說,連動的軸越多,則機台的剛性越差,採用3+2軸可以讓機台的主軸偏置一個固定角度後鎖死,而實現3軸連動,大大提高了加工的效率。例如,在加工CD340保險桿時,由於模型表面複雜、模穴陡而深,加上又有倒勾形狀,在三軸機台上加工,不能全部加工到位,而需要電極加工來完成一些三軸機台不能完成的加工部位,如此一來,將延長了模具加工週期,增加了製作成本。我們採用五軸加工可以一次裝夾完成所有模型加工,與三軸加工程式相比較,雖然五軸加工增加了程式撰寫的難度,但使用PowerMILL方便的五軸功能,讓我們非常快速的產生五軸刀具路徑,完成了實際加工,整體減少了模具加工週期,降低了成本。

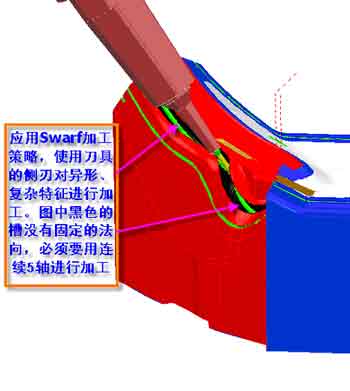

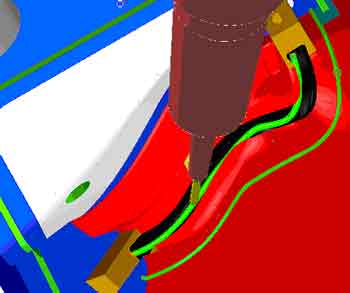

對於形狀複雜而沒有固定法向的局部特徵我們通常採用連續五軸加工方式,在加工模具上面一些斜面的過程中發現採用5軸的swarf刀腹側銑和參考線加工策略可以比較高效率、準確的加工出符合設計要求的部位。

|

加工中的工件 |

加工完畢的工件 |

六、與英國 DELCAM 公司的合作。

我們延鋒偉世通模具廠近年來購買了許多三軸及五軸加工機,為使這些設備發揮最高效益,又再購買了十套DELCAM公司設計和加工軟體系統。從目前應用情況看來,

PowerMILL系統能方便且滿足任意、複雜的加工要求、PowerMILL能適應任何工程上的要求、PowerMILL代表著比較先進的CAM發展方向,與現今市場上很多CAM系統相比,PowerMILL有很多無可比擬的優越性。

同時為了更加的發揮這些三軸及五軸機台的作用,我們打算與DELCAM軟體公司合作對於每台機床製作模型以便對程式加工進行機床模擬、結合實際需要客戶化巨集檔案等特殊功能的再次開發,以縮短我們模具的製造週期,為客戶提供更為全面化的服務。

延鋒偉世通模具公司 CAM

部門